Ich habe nicht noch über microbiological Analysis gesprochen. In diese video sie können sehen wie ist Sicherheit im Trinkwasser kontrolliert worden. Pflege für die Prophylaxe in Arbeitsplatz!

Mit diesem Blog versuche ich meinem Erfahrungen in Deutschland erzählen, meinen Abenteuern um Arbeite zu suchen erklären und meine Profil für alle Arbeitsgebern offenbaren. Sie können mein Lebenslauf und Zeugnis in August finden.

Sonntag, 16. September 2012

Mittwoch, 12. September 2012

So überprüfen (7)

Messen mit dem Messschieber

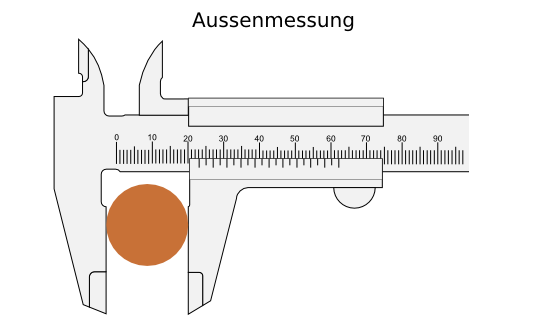

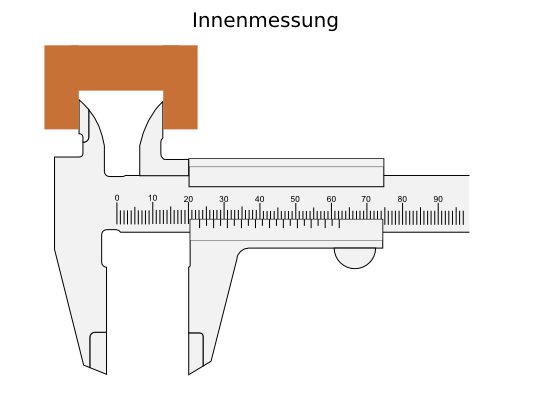

Der Messschieber wird am häufigsten für die Aussenmessung verwendet. Bei der Messung von Aussenmassen besteht die Gefahr von Messfehlern durch das Abkippen des Messchenkels. Aus diesem Grunde sollte der Prüfgegenstand möglichst nahe an der Schiene anliegen. Die Schneiden der Messschenkel nur dort verwendet werden, wo der Prüfgegenstand deren Anwendung erzwingt.

Der Messschieber wird am häufigsten für die Aussenmessung verwendet. Bei der Messung von Aussenmassen besteht die Gefahr von Messfehlern durch das Abkippen des Messchenkels. Aus diesem Grunde sollte der Prüfgegenstand möglichst nahe an der Schiene anliegen. Die Schneiden der Messschenkel nur dort verwendet werden, wo der Prüfgegenstand deren Anwendung erzwingt.

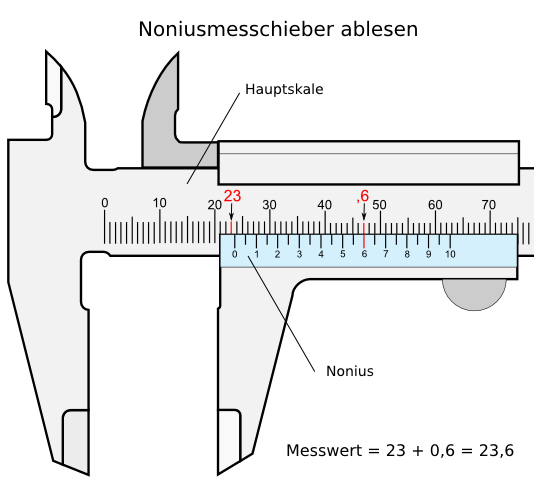

Wenn man sich einen

Messschieber ansieht, erkennt man

auf diesem zwei verschiedene Skalen: Eine große Skala (Hauptskale) über die

gesamte Länge des Messschiebers und eine kurze Skala unter der Hauptskale

(Nonius). Das Ablesen des Wertes auf der Hauptskale ist einfach. Der gemessene

Wert lässt sich an der Stelle ablesen, die der Ziffer 0 am Nonius gegenübersteht.

Im vorliegenden Beispiel sind das 23 Millimeter und ein Bruchteil eines

Millimeters. Die genaue Größe dieses Bruchteiles lässt sich aber auf der

Hauptskale nicht genau ablesen. Der Maßstab ist zu klein.

Hier hilft nun der

Nonius zur Hilfe. Wie mit einer Lupe lässt sich mit dieser

Hilfseinrichtung bequem der genaue Wert dieses Bruchteiles am Nonius

ermitteln.

Hierzu liest man auf dem Nonius den Wert ab, der einem Millimeterstrich auf der

Hauptskale genau gegenübersteht. Dieser Wert (im vorliegenden Beispiel 6) ist

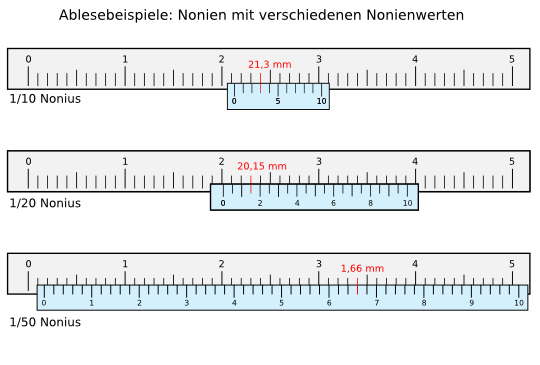

der Wert nach dem "Komma", d.h. 0,6 mm (bei einem 1/10 Nonius) und ist zu den, an der

Hauptskale abgelesenen, ganzen Millimetern zu addieren. Im vorliegenden

Beispiel sind das dann 23mm (Hauptskale) + 0,6 mm = 23,6 mm.

Die Striche auf der Hauptskale und die Striche auf dem Nonius stehen in einem genau

definiertem Verhältnis zueinander. Im Falle unseres Beispieles sind das 9:10,

d.h. der Abstand zwischen zwei Strichen auf dem Nonius sind 0,9 mm, auf der

Hauptskale hingegen jeweils 1 mm. Durch dieses Verhältnis wird es beim

Verschieben des Nonius gegen die Hauptskale immer einen Strich auf dem Nonius

geben, der einem Strich auf der Hauptskala gegenübersteht, d.h. bei dem die

Summe des Messwertes und des Noniuswertes ein Vielfaches von 1 ist. Bei einem

Bruchteil von 0,1 mm ist dies die 1 auf dem Nonius (0,1 Messwert + 0,9mm - Abstand

zwischen zwei Strichen auf dem Nonius), bei einem Bruchteil von z.B. 0,3 mm = 0,3

mm Messwert + 3 x 0,9 mm (0,27 mm) ist dies die 3 auf dem Nonius usw.

So überprüfen (6)

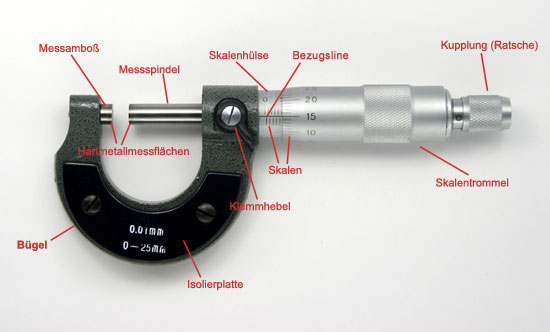

Die Messschraube

Richtiges Messen mit der Messschraube

Das zu messende Werkstück wird zwischen Amboss und

Messspindel gehalten. Um möglichst zuverlässige Messwerte zu erhalten,

wird die Messspindel ohne Schwung mit der Kupplung (Ratsche) eingedreht.

Die Kupplung hat die Aufgabe, die Messkraft auf 5-10 N zu begrenzen.

Der Bügel der Messschraube sollte bei der Messung nur an der

Isolierplatte angefasst werden, da die Handwärme das Messergebnis sonst

verfälschen würde. Trotz der Isolierplatte kann die Handwärme zu einer

Abweichung des Messergebnisses um bis zu 0,002 mm führen.

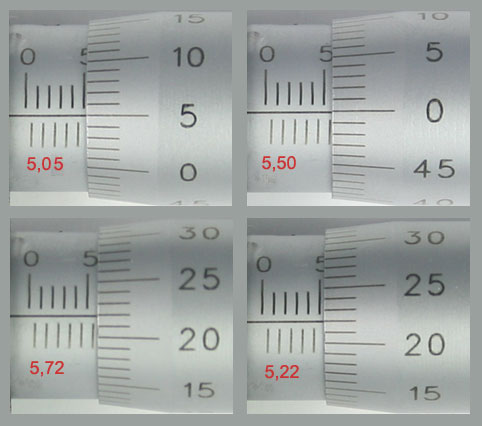

Richtiges Ablesen der Skala an der analogen Messschraube

Die Spindel der Messschraube hat üblicherweise eine

Steigung von 0,5 mm. Bei einer Umdrehung der Skalentrommel wird die

Messspindel axial um einen halben Millimeter gedreht. Auf der

Skalentrommel sind 50 Teilstriche angebracht. Jeder Teilstrich

entspricht demnach 0,01 mm. Auf der Skalenhülse sind oberhalb der

Bezugslinie Teilstriche für die vollen Millimeter und unterhalb die

Teilstriche für die halben Millimeter angebracht.

Dienstag, 11. September 2012

Aluminium anodizing

Anodizing, What is it?

Here is detailed information comparing two of the most common coloring processes used: (note - these two types of processes will not produce identical colors; both can be overdyed. Source: Aluminum Anodizers Council Technical Bulletin #1-94, issued January, 1994.) See below.

Anodizing successfully combines science with nature to create one of the world's best metal finishes.

It is an electrochemical process that thickens

and toughens the naturally occurring protective oxide. The resulting

finish, depending on the process, is the second hardest substance known

to man, second only to the

diamond. The anodic coating is part of the metal, but has a porous

structure which allows secondary infusions, (i.e. organic and inorganic

coloring, lubricity aids, etc.)

Anodizing Definitions and Methods

While the chemical anodizing process remains the same

for all applications, the mechanical methods vary according to the two

physical types and shapes of metals used:

|

Appearance options and quality are improved

through the use of dyes and special pretreatment procedures. This makes

the aluminum look like pewter, stainless steel, copper, brushed bronze

or polished brass and can also be

colored with brilliant blues, greens, reds, and many varieties of

metallic gold and silver.

The unique dielectric properties of an anodized finish offer many opportunities for electrical applications.

The surface of the aluminum itself is toughened

and hardened to a degree unmatched by any other process or material. The

coating is 30 percent thicker than the metal it replaces, since the

volume of oxide produced is

greater than that of the metal replaced.

The resulting anodic coating is porous, allowing relatively easy coloring and sealing.

Hard Anodizing is a

term used to describe the production of anodic coatings with film

hardness or abrasion as their primary characteristic. They are usually

thick by normal anodizing standards

(greater than 25 microns) and they are produced using special

anodizing conditions (very low temperature, high current density,

special electrolytes). They find application in the engineering industry

for components which

require a very wear resistant surface such as piston,

cylinders and hydraulic gear. They are often left unsealed, but may be

impregnated with materials such as waxes or silicone fluids to give

particular surface properties.

Batch and Coil Anodizing

Batch and coil anodizing are accomplished in five carefully controlled, calibrated, quality-tested stages:

1. Cleaning. Alkaline and/or acid cleaners remove grease, and surface dirt.

2. Pre-Treatment

- Etching. An appealing matte surface finish is created with hot solutions of sodium hydroxide to remove minor surface imperfections. A thin layer of aluminum is removed to create a matte or dull finish.

- Brightening. A near mirror finish is created with a concentrated mixture of phosphoric and nitric acids which chemically smooths the aluminum's surface.

3. Anodizing. The anodic film

is built and combined with the metal by passing an electrical current

through an acid electrolyte bath in which the aluminum is immersed. The

coating thickness and surface

characteristics are tightly controlled to meet end product

specifications.

4. Coloring. Coloring is achieved in one of four ways:

- Electrolytic Coloring (The two-step method) - After anodizing, the metal is immersed in a bath

containing an inorganic metal salt. Current is applied which deposits the metal salt in the base of the pores. The resulting color is dependent on the metal used and the processing conditions (the range of colors can be expanded by overdyeing the organic dyes). Electrolytic colors can be specified from any AAC member. Commonly used metals include tin, cobalt, nickel, and copper. This process offers color versatility and the most technically advanced coloring quality.

- Integral Coloring - This so-called one-step process combines anodizing and coloring to simultaneously form and color the oxide cell wall in bronze and black shades while more abrasive resistant than conventional anodizing. It is the most expensive process since it requires significantly more electrical power.

- Organic Dyeing - The organic dyeing process produces a wide variety of colors. These dyes offer vibrant colors with intensities that cannot be matched by any other paint system in the market. They can also provide excellent weather-fastness and light-fastness. Many structures built with these finishes have lasted more than 20 years. The color range can be broadened by over-dyeing the electrolytic colors with the organic dyes for a wider variety of colors and shades. This method is relatively inexpensive and involves the least amount of initial capital of any other coloring process.

- Interference Coloring - An additional coloring procedure, recently in production, involves modification of the pore structure produced in sulfuric acid. Pore enlargement occurs at the base of the pore. Metal deposition at this location produces light-fast colors ranging from blue, green and yellow to red. The colors are caused by optical-interference effects, rather than by light scattering as with the basic electrolytic coloring process. Further development will produce a greater variety of colors.

Here is detailed information comparing two of the most common coloring processes used: (note - these two types of processes will not produce identical colors; both can be overdyed. Source: Aluminum Anodizers Council Technical Bulletin #1-94, issued January, 1994.) See below.

5. Sealing. This process closes

the pores in the anodic film, giving a surface resistant to staining,

abrasion, crazing and color degradation.

Quality control. Throughout the entire anodizing

process, AAC members monitor the process and quality of the product. The

application of electrical power and color is preprogrammed and verified

on all batches and coils.

This quality control ensures uniformity to end

product specifications for film thickness, density, abrasion resistance,

corrosion resistance, color uniformity, fade resistance, reflectivity,

image clarity, insulative properties,

adhesion and sealing.

In many cases, AAC members use Statistical Process Control (SPC) methods to meet rigorous quality assurance standards.

Comparison of A32/A42 and A34/A44 Colored Aluminum Anodic Finishes

| A32 & A42 | A34 & A44 | |

|---|---|---|

Generic Names

|

Integral One Step Architectural Hardcoat |

Electrolytic Coloring Two Step |

Representative Trade Names

|

Duranodic Kalcolor Permanodic |

Anolok Sandocolor Colormax |

Colors

|

Champagnes, Bronzes, Blacks, Grays | Champagnes, Bronzes, Blacks, Pinks, Burgundies |

Exterior Durability

|

Excellent | Excellent |

Color Match

|

Good | Excellent |

Color Reproducibility

|

Good | Excellent |

Alloy Sensitivity

|

High | Low |

Cost to Produce

|

Moderate | Low |

Energy Required to Produce

|

High | Low |

Availability-Batch Processing

|

Limited | Low |

Availability-Coil Processing

|

Unavailable | Low |

Montag, 10. September 2012

Sonntag, 9. September 2012

So überprüfen (4)

EINLEITUNG

Die metallographische Untersuchungen ist die Studienfach dass mikroskopisch Strukturmerkmalen aus einem Metall oder einer Legierung. Zweifellos ist das Mikroskop das wichtigste Werkzeug Metallurgen sowohl wissenschaftlich als auch von der Techniker. Es ist möglich, die Korngröße, die Form und Verteilung der verschiedenen Phasen und Einschlüsse mit großen Effekt auf die mechanischen Eigenschaften des Metalls zu bestimmen. Die Mikrostruktur zeigen die mechanische und thermische Behandlung von Metall und, unter einer gegebenen Reihe von Bedingungen, kann die erwartete Verhalten vorherzusagen.

Die Erfahrung hat gezeigt, dass eine erfolgreiche mikroskopische Untersuchung hängt stark von der Sorgfalt, die Probe vorzubereiten. Das teuerste Mikroskop enthüllen nicht die Struktur einer Probe, die schlecht vorbereitet hat. Das Verfahren bei der Vorbereitung einer Probe gefolgt ist vergleichsweise einfach und erfordert nur eine Technik nach ständiger Praxis entwickelt. Das ultimative Ziel ist es, eine ebene Fläche ohne Kratzen, wie ein Spiegel zu erhalten. Die notwendigen Schritte, um eine ausreichende metallographische Probe herzustellen werden nachfolgend erläutert:

Die Korngröße hat eine bemerkenswerte Wirkung auf die mechanischen Eigenschaften des Metalls. Die Auswirkungen des Kornwachstums durch Wärmebehandlung verursacht sind leicht vorhersehbar. Die Temperatur, die Legierungselemente und die Wärme genießen Zeit beeinflussen Korngröße.

In Metallen, normalerweise, ist vorzugsweise eine Korngröße kleiner als eine große. Kleinkorn Metalle haben höhere Zugfestigkeit, höhere Härte und weniger verzerrt beim Aushärten und auch weniger anfällig für Rissbildung. Das feinkörnige ist besser, Werkzeug-und Formenbau. Jedoch erhöht die grobkörnigen Stählen Härtbarkeit, oft gewünschte zum Aufkohlen von Stahl und auch um zu langwierigen Kaltbearbeitung vorgelegt.

Alle Metalle unterzogen Kornwachstum bei hohen Temperaturen. Es gibt jedoch einige Stähle, die relativ hohen Temperaturen (um 1800 F oder 982 C) mit sehr geringem Kornwachstum erreichen kann, aber wenn die Temperatur ansteigt, ist ein schnell wachsendes Geschäft. Diese Stähle werden als Feinkornbaustähle bekannt. Bei einer Stahl kann aus einem weiten Bereich von Korngrößen hergestellt werden.

Dies wahr kristallinen Ordnungen Karte zeigt, wie das Metall zu verfestigen in verschiedenen Formen ist. Durch Variation der Temperatur, gewinnen die Kristalle oder Energie verlieren und sucht ein neues Management versucht immer stabil bleiben.

PROBENVORBEREITUNG

Es ist in mehrere Stufen unterteilt:

- Auswahl und Extraktion

- Einsteckschlösser (falls erforderlich)

- Schleifen grob - fein

- Final Polieren

Auswahl und Extraktion:

Manchmal nach Erhalt der erforderlichen Material geschnitten oder in eine Form geschnitten

bestimmt. Eine besteht darin, ebene Oberflächen mit möglichst geringem Verzerrung zu erhalten. Im allgemeinen wird die Al2O3 für: Beste Ergebnisse werden mit nassen Trennschleifen (Schleifscheibe erhalten Eisen-und Nichteisen SiC). Im Allgemeinen sind weiche Materialien mit Festplatten geschnitten und umgekehrt. Ein Faktor, der zu berücksichtigen ist, die Wärme durch Reibung im Schnitt erzeugt, die

welcher muß mit einem flüssigen Kühlmittel (in dem Fall der Schleifscheibe und / oder durchgeführt werden Handsäge mechanischen oder manuell), sonst wäre es Modifizierung der ursprünglichen Struktur. Wenn mit Ausschnitt

Brenner muss die Hitze betroffenen Bereich durch eine mechanische Methode entfernen.

In allen Fällen, wie bereits erwähnt, die Probe entnommen wird, sollte

stellen die Eigenschaften des Ausgangsmaterials.

In der Regel sollten Sie mindestens zwei Schnitte: ein Längs-und Querrichtung

die Strukturen und Eigenschaften in den zwei Richtungen (außer im Fall der Analyse

Direkte Materialien Gießen - Gussteile). Das heißt, es ist notwendig, um den Prozess von Know Fertigungs-und / oder Wärmebehandlung der Probe, um die Bereiche der Extraktion zu bestimmen und die Arten von Schneiden durchzuführen.

Die Probe wird im allgemeinen in einer hydraulischen Presse gebracht (Stuffer) wird zugegeben, gefolgt von einem

Polymer oder Bakelit. Duroplastischen oder thermoplastischen.Nachdem das Polymer auf einen Druck oder Bakelit unterworfen und festgestellt, gegebenenfalls Temperatur und

dann abgekühlt. Dann wird die Probe aus der Presse entnommen.

Mechanische Vorbereitung:

Um Material von der Oberfläche der Probe zu entfernen, werden zunehmend verwendet Schleifmitteln feineren Partikel. Dies kann entweder manuell oder mit mechanischen Polieren.

Sein Ziel ist es, die Oberfläche der Probe zu entfernen, wurde durch das obige Verfahren verformten und eine einzige Ebene für die weiteren Stufen poliert. Sie sind grobkörnige Schleifmittel verwendet (80-320), Schleifpapier Discs oder Wasser. Wasser sucht die kühle und Sweep Oberflächenpartikel des Probenmaterials sowohl als Schleifmittel. Um von einer Rolle zu wechseln anderen müssen eine ebene, gleichmäßige und Streifen sollten in der gleichen Richtung.

Sobald dies erreicht ist, wird die Probe um 90 ° gedreht und oben auf die gleiche Weise. Dann ist bereits in Lage, auf einer anderen Rolle zu bewegen. Es wird an dieser Stelle empfohlen, das Wasser wechseln zu vermeiden Partikel bleiben in Suspension.

Fein Schleifung:

Es ist die Endstufe des Schleifvorganges. Das Verfahren ist ähnlich dem vorherigen Papier (400 bis 1200) oder Diamant 3 bis 0,25 Mikron einfügen.

Es ist die Endstufe des Schleifvorganges. Das Verfahren ist ähnlich dem vorherigen Papier (400 bis 1200) oder Diamant 3 bis 0,25 Mikron einfügen.

Mechanisches Polieren:

Verwendet werden, um eine schnelle und effektive Entfernung von Material zu erzielen. Sie erhalten das Beste Ergebnisse in Bezug auf Ebenheit. Es wird in speziellen Tüchern auf Drehscheiben platziert getan. Verwendeten Schmiermittel werden (Ethylenglykol). Im Allgemeinen ist die Wahl der Tuch, Diamant Korngröße und Schmiermittel, abhängig von dem Material zu polieren.

Ätzen:

Alle resultierende Material verzerrt die verschiedenen Schritte der Zubereitung sollte vollständig von der Oberfläche vor dem Beobachten der Probe unter dem Mikroskop entnommen. Die Angriff durch Eintauchen der Probe poliertem Metall in einer sauren Lösung oder durchgeführt schwach basischen greift die Oberfläche mit einer Rate, die mit der Kristallorientierung variiert davon. Reagenz zur Bestimmung berücksichtigt die Targetmaterial und Gesucht wurde nach dem Angriff.

Besteht im wesentlichen aus einer Beleuchtungseinrichtung oder ein Glasprisma Reflexionsebene und okulären objetivo.El die Zunahme des beobachteten Bildes durch die Erhöhungen von der Produkt Okularlinse gegeben ist.

Die maximale Vergrößerung mit metallographischen Mikroskop erreicht etwa 1500 ×. Mit der Verwendung von Öl getränkte Linsen können durch dieses Limit steigt auf etwa 2000 verbessert werden. Dies ist jedoch die höchste erreichbare Vergrößerung mit optischer Mikroskopie aufgrund der Größe der Wellenlänge des sichtbaren Lichts (etwa 4000 Å) aufweisen. Um die Vergrößerung zu erhöhen, werden wir Elektronen (l »0,5 Å) als Photonen" leuchten "der Probe, die uns Elektronenmikroskope nutzen führt.

Im Rasterelektronenmikroskop die Information wird aus der Kollision des Elektronenstrahls gegen die Probe hergeleitet.

Abonnieren

Posts (Atom)